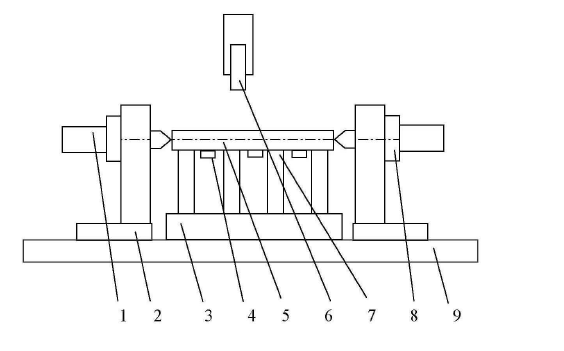

自動矯直機采用壓點式矯直原理,由左右兩個V型塊作為支點,加載機構驅動壓頭對待矯軸進行加壓,使待矯軸發生彈塑性變形消除待矯軸的彎曲變形而實現矯直。

1.工件主動驅動支撐組件2. 支架3. v型塊及導軌4. 數字千分表5.待矯軸

6.液壓沖頭7.可動支承8.從動回轉及支承組件9.工作臺

當要校正的軸被放置在V形塊中時,氣缸移動以推動從動旋轉中心來擰緊要校正的軸,然后步進電機驅動軸旋轉,并且每當軸旋轉一個指數時,數字百分表在這個位置檢測要校正的軸的跳動,并通過RS - 232串行總線將其傳輸到單片機系統進行處理。 通過對要校正的軸的測試,發現超過96 %的要校正的軸是弓形變形,這只能通過在要校正的軸上找到合適的位置并進行單點校正來實現。

2.矯直機工件的定位于監測設計

工件的精確定位和檢測是保證矯直機精度的基礎。 驅動旋轉中心和從動旋轉中心由裝有精密軸承的頂針構成。 當要矯直的軸被放置在V形塊中時,氣缸推動從動旋轉中心,使得主中心和從動旋轉中心的頂桿夾緊并擰緊要矯直的軸。 步進電機移動以驅動待校正的軸通過有效旋轉中心一起旋轉. 在一次旋轉中,數字百分表檢測跳動值,步進電機步數記錄相應的相位,根據檢測結果判斷待校正軸的最大彎曲量和位置。 當工件旋轉進行測量時,主、從旋轉中心的軸線為測量基準,頂針和工件一起旋轉,數字百分表檢測到的工件表面跳動值是相對于工件兩端銷孔連線的跳動值,因此頂針的旋轉跳動精度要求很高,以保證測量的重復精度。

本文不使用位移傳感器和角度傳感器的組合來測量待校準軸的跳動量,并且測試了所生產的電子數字百分表(以下稱為“數字百分表”),如圖3 - 2,范圍為0 - 12 mm,分辨率為0. 001毫米 。

與傳統的位移傳感器和角度傳感器組合的測量方式相比,采用數字千分表大大簡化了系統的硬件結構和數據處理過程,單片機的串口通過RS-232總線直接與數字千分表進行通信,讀取數字千分表采樣的跳動度數據,千分表完成數據采集和轉換處理,而且數字千分表精度可達0.001 mm,完全能夠滿足檢測條件。

加載過程中,矯直行程采用千分表進行動態監控,方榮精機工業有限公司根據千分表當前檢測的跳動度值和初始值的差作為矯直行程。與傳統的通過控制驅動元件運動而控制行程的方式相比,通過千分表數據變化實時控制步進電機運動而控制矯直行程的方法有效地避免了由于傳動機構引起的誤差。

為了增大矯直機的矯直范圍,使矯直機在一定范圍內能滿足不同規格的待矯軸的矯直要求,設計過程中將v型塊設計成易于更換的模塊,針對不同規格的待矯軸設計不同規格的v型塊;v型塊支座和千分表支座的位置可以根據需要在底板上沿待矯軸的方向進行調整,以滿足不同長度的軸的矯直。

表3-1 MS-1型稱重傳感器及主要技術參數

量程((kg)2.5×103

靈敏度(mV/V)2.00±0.01

輸入電阻(Ω)385±10

輸出電阻(Ω)350±3

供橋電壓(V)10

在兩個V型塊支座下方分別安裝一個稱重力傳感器,實現對施加在待矯軸上的載荷的檢測。重傳感器,主要技術參數如表3-1所示。該傳感器采用鋼制“S”型結構,具有輸出特性好、結構緊湊、安裝方便等優點。

3 矯直機構驅動元件的選擇

步進電機是將電脈沖信號轉換成角位移或線性位移的控制元件。 在非過載(或非失步)的情況下,電機的轉速和停止位置僅取決于脈沖信號的脈沖頻率和數量,不受負載變化的影響。 步進電機因其體積小、扭矩大、穩定性好、低速時速度快、易于控制等優點,被廣泛應用于速度和位置控制。

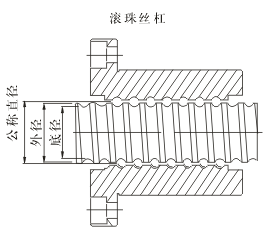

滾珠絲杠傳動系統是以滾珠為滾動介質的滾動絲杠傳動系統。 滾珠絲杠傳動系統的傳動效率高達90 % - 98 %,是傳統滑動絲杠系統的2 - 4倍,可以用較小的扭矩獲得較大的推力,也可以從直線運動變為旋轉運動(運動可逆)。 滾珠絲杠傳動系統是一種點接觸滾動運動,具有低摩擦阻力、高靈敏度、啟動時無振動、低速時無爬行,因此可以精確控制微進給。 此外,滾珠絲杠具有精度高、耐用性高、同步性好、可靠性高等優點。 采用滾珠絲杠傳動系統作為傳動系統是一個理想的選擇。

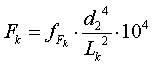

本設計中選用的滾珠絲杠為:公稱直徑為25mm;導程6mm。根據絲杠理論容許軸向載荷計算公式

其中:Fk—絲杠理論容許軸向載荷(N);

d2—絲杠螺紋底徑(mm)本設計中選用的絲杠d2=23mm;

—支承系數,本系統絲杠采用固定一自由的安裝方式, -2.6;

—軸承與螺母間的距離(mm), =32mm;

由以上參數計算得Fk=266×104N, 為了使用的安全性,絲杠工作容許軸向載荷應為絲杠理論容許軸向載荷的50%,則絲杠工作容許軸向載荷 ,矯直機工式因此所采用的絲杠能滿足矯直要求。

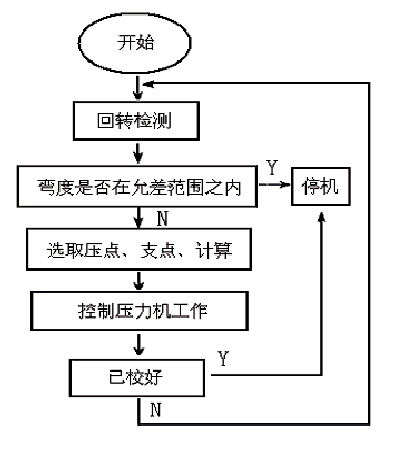

4 液壓矯直機的工作過程

矯直軸零件上臺后,矯直機開始矯直過程。

首先,傳感器檢測軸零件的彎曲,檢測到的數據由控制系統處理,然后控制系統控制每個電機的動作來完成矯直過程。

也就是說,電機驅動導輪使零件的最大彎曲垂直向上,然后電機驅動壓力機小車將壓頭移動到零件的最大彎曲,然后壓頭被壓下以完成第一矯直過程。

在第一矯直過程完成后,進行檢測。 如果測試結果顯示軸零件的彎曲狀況在允許范圍內,則停止機器以完成矯直工作.

如果測試結果顯示矯直后的軸零件不合格,重復上述矯直工作,直到軸零件的彎曲度在允許范圍內。 液壓矯直機的工作過程可以用下圖示。